Wissenwertes rund um

Pulverbeschichtung

Pulverbeschichtungen sind ein beliebtes Verfahren zur Oberflächenveredelung in vielen Industrien. Dabei handelt es sich um eine Technik, bei der ein trockener Pulverwerkstoff auf ein Substrat aufgebracht und anschließend bei hohen Temperaturen darauf aufgeschmolzen wird. Dadurch entsteht eine glatte und gleichmäßige Beschichtung.

Das sind wir: FreiLacke ist ein führender Anbieter von Systemlösungen im Bereich der Beschichtungstechnik und bietet eine breite Palette an Pulverbeschichtungen an. Das Unternehmen entwickelt maßgeschneiderte Produkte, die den speziellen Anforderungen ihrer Kunden entsprechen, höchste Qualitätsstandards erfüllen und dem Systemlackgedanken folgen.

Vorteile von Pulverbeschichtungen

Hohe Beständigkeit

Ein Pluspunkt ist die hohe chemische und mechanische Beständigkeit dieser Beschichtungslösung, die sie in verschiedenen Anwendungsbereichen einsetzbar macht. Pulverlacke sind beständig gegen Abnutzung, Chemikalien und Witterungseinflüsse. Sie bieten eine robuste und langlebige Oberfläche, die ideal für Anwendungen in der Automobil-, Bau-, Elektro- und Haushaltsgeräteindustrie ist.

Nachhaltigkeit

Ein weiterer Vorteil liegt in der Nachhaltigkeit: Pulverbeschichtungen tragen zu einem umweltschonenden Produktionsprozess bei, da sie keine flüchtigen organischen Verbindungen (VOCs) freisetzen und somit die Luftqualität nicht beeinträchtigen.

Effizienz in der Produktion

Durch die Verwendung von FreiLacke-Pulverlacken lassen sich erhebliche Optimierungen und Einsparungen im Produktionsprozess erzielen. Die reduzierte Einbrenntemperatur führt zu Einsparungen beim Energieverbrauch und verkürzten Ofendurchlaufzeiten, was wiederum die Produktionsgeschwindigkeit erhöht.

Effizienz beim Beschichten

Die Effizienz des Pulverbeschichtungsprozesses wird durch die Möglichkeit der Rückgewinnung und Wiederverwendung des Oversprays erhöht, was sowohl Kosten als auch Materialverschwendung reduziert.

Flexibilität

Ein weiterer Vorteil ist die Vielfalt der Anwendungsmöglichkeiten und die Flexibilität bei der Gestaltung. Pulverbeschichtungen sind in einer breiten Palette von Farben und Oberflächenstrukturen erhältlich, was Designern und Ingenieuren viele kreative Freiheiten bietet. Sie können für dekorative bis hin zu funktionalen Beschichtungen eingesetzt werden, und sind für eine Vielzahl von Substraten geeignet.

Geeignete Materialien für Pulverbeschichtungen

Metalle wie Stahl, Edelstahl, Aluminium und Zink sind ideale Substrate für Pulverbeschichtungen – aufgrund ihrer hervorragenden Haftungseigenschaften. Beschichtungen in Pulverform bieten Metallen einen ausgezeichneten Schutz vor Korrosion und mechanischen Beschädigungen, was ihre Lebensdauer verlängert und Wartungskosten senkt.

Früher waren Pulverlacke nur für metallische Oberflächen geeignet. Dank FreiLacke können nun auch nichtmetallische Materialien veredelt und versiegelt werden.

Auch Glas kann pulverbeschichtet werden, um dekorative Effekte und zusätzliche Festigkeit zu erzielen. Dies ist besonders nützlich in architektonischen Anwendungen, wo sowohl Ästhetik als auch Haltbarkeit wichtig sind.

Kunststoffe werden ebenfalls häufig pulverbeschichtet, um ihre Oberflächen widerstandsfähiger und attraktiver zu machen.

Vielfältige Anwendungsmöglichkeiten

Die Anwendungsmöglichkeiten von Pulverbeschichtungen sind vielfältig. In der Automobilindustrie werden sie für die Beschichtung von Metallteilen verwendet, um Korrosion zu verhindern und die Lebensdauer der Bauteile zu verlängern. Im Bauwesen bieten sie eine langlebige und wetterfeste Lösung für Fassaden und andere Metallkonstruktionen. Haushaltsgeräte und Möbel profitieren von den dekorativen und schützenden Eigenschaften der Pulverbeschichtung, die sowohl ästhetische als auch funktionale Vorteile bietet.

In der Möbelindustrie werden Metallmöbel wie Stühle, Tische und Regale pulverbeschichtet. Diese Beschichtung verleiht den Möbeln nicht nur eine ansprechende Optik, sondern auch eine widerstandsfähige Oberfläche, die sowohl im Innen- als auch im Außenbereich verwendet werden kann.

Die Automobilindustrie nutzt Pulverbeschichtungen für eine Vielzahl von Autoteilen, darunter Felgen, Dachreling, Rahmen und Auspuffrohre. Diese Beschichtungen bieten Schutz vor Witterungseinflüssen und mechanischer Beanspruchung, was die Langlebigkeit der Autoteile erhöht.

In der Fahrradindustrie wird Pulverbeschichtung häufig auf Fahrradrahmen angewendet, um eine widerstandsfähige und langlebige Oberfläche zu erzeugen, die vor Korrosion und Kratzern schützt.

Auch im Haushaltsgerätesektor kommen Pulverbeschichtungen zum Einsatz. Hersteller von Kühlschränken, Geschirrspülern und Waschmaschinen verwenden diese Technologie, um strapazierfähige, leicht zu reinigende und korrosionsbeständige Oberflächen zu schaffen, die den hohen Anforderungen im täglichen Gebrauch gerecht werden.

In der Bauindustrie werden Pulverbeschichtungen für architektonische Elemente wie Geländer, Tore, Fassadenverkleidungen und Fensterrahmen verwendet. Diese Beschichtungen bieten nicht nur ästhetische Vorteile, sondern auch einen langfristigen Schutz vor Umwelteinflüssen, was die Lebensdauer der Bauteile erheblich verlängert.

Pulverlacke korrekt auftragen

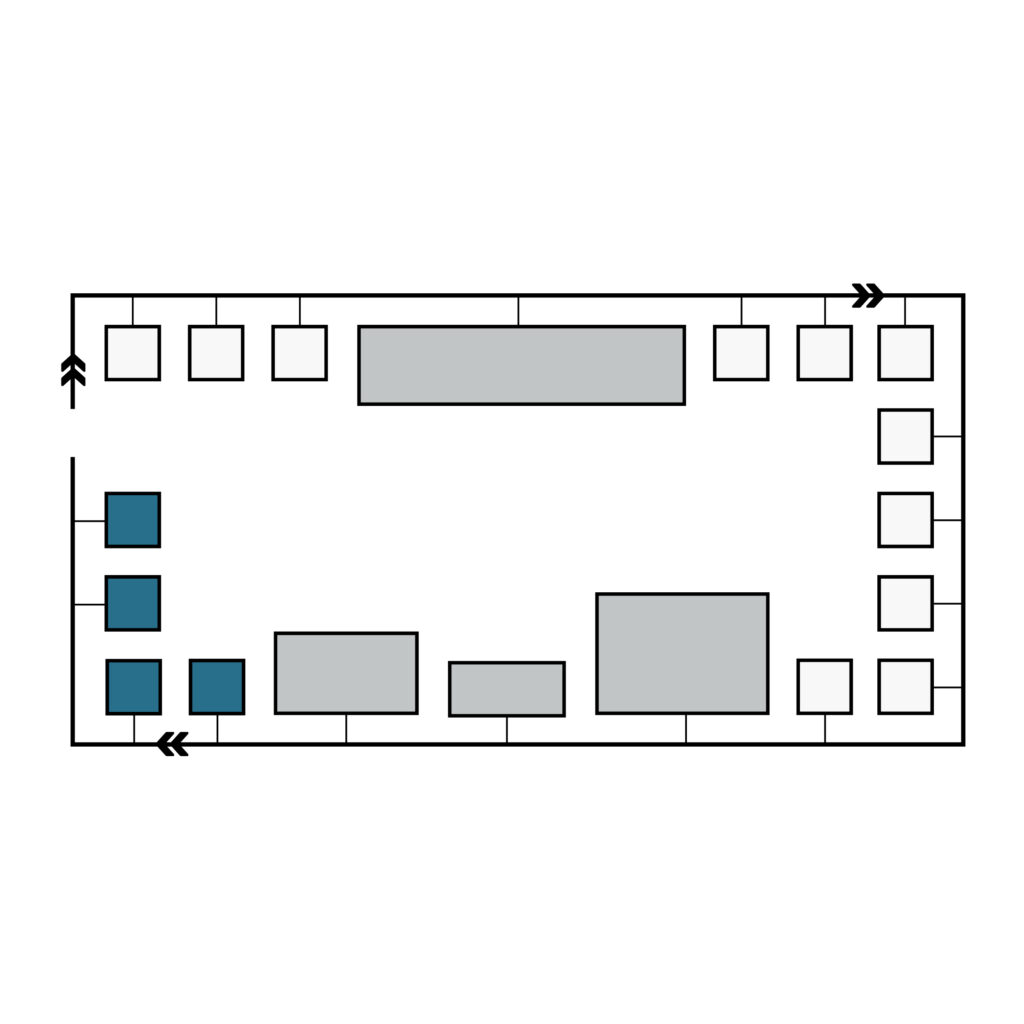

Pulverbeschichtung per Produktionsstraße

Die zu beschichtenden Teile werden auf dem Förderband installiert.

1 von 5 2Als nächstes werden die Objekte gründlich chemisch oder mechanisch gereinigt und vorbehandelt, um Schmutz, Öl und andere Verunreinigungen zu entfernen.

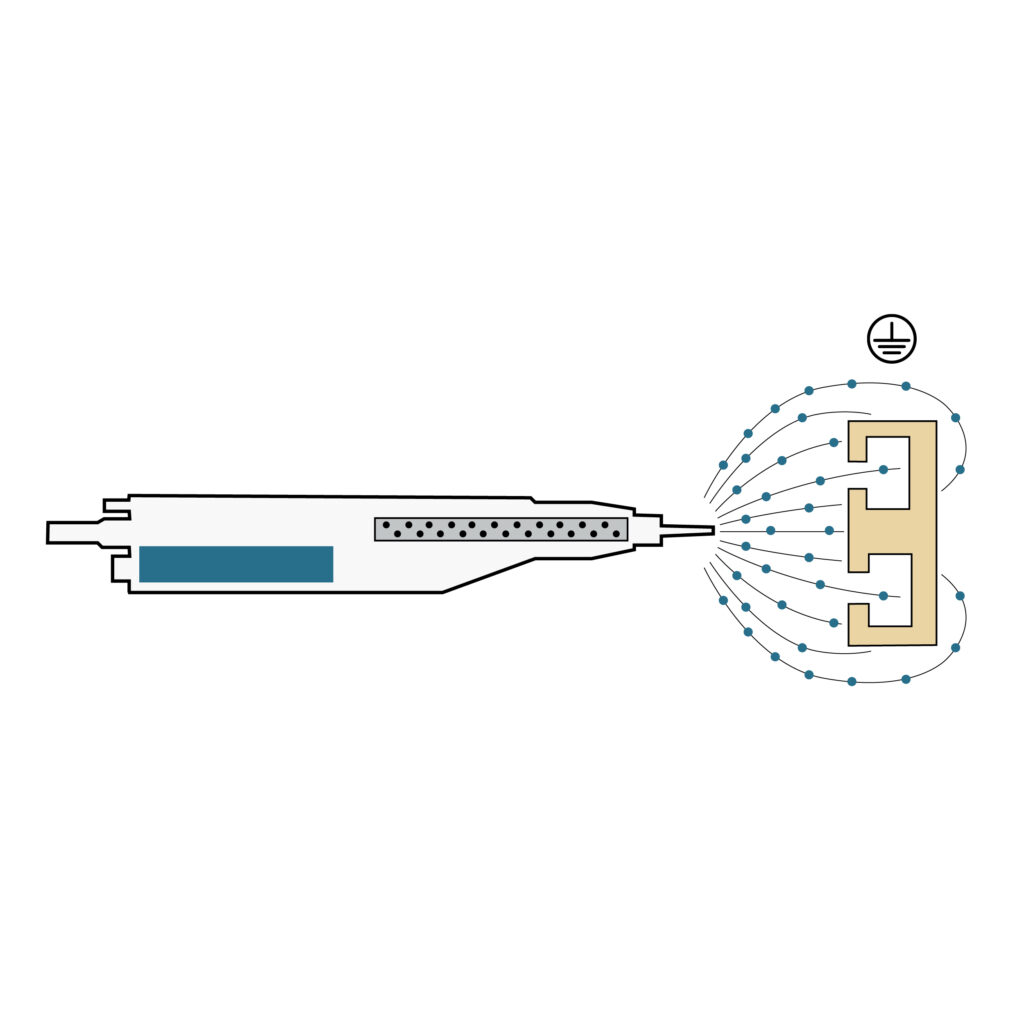

2 von 5 3Anschließend wird das Pulver mit einer elektrostatischen Sprühpistolen automatisch auf das elektrisch geerdete Objekt gesprüht. Das Pulver haftet dank elektrostatischer Aufladung gleichmäßig an der Oberfläche.

3 von 5 4Danach werden die beschichteten Objekte im Ofen bei Temperaturen zwischen 150 und 200 Grad Celsius erhitzt. Das Pulver schmilzt und bildet eine glatte, dauerhafte und robuste Beschichtung.

4 von 5 5Die Objekte sind nun durch eine langlebige Pulverbeschichtung geschützt und bereit für den Transport oder die Weiterverarbeitung.

5 von 5Essenzielle Vorbehandlung

Die Vorbereitung für eine qualitativ hochwertige Pulverbeschichtung umfasst verschiedene Schritte, um eine optimale Haftung und Ästhetik zu gewährleisten.

Durch eine Reinigung der Oberflächen werden Staub, Zunder, Korrosion, Öl und anderen Verunreinigungen mittels mechanischer und chemischer Verfahren entfernt.

Die Einhaltung der Verweilzeit im Ofen gewährleistet eine vollständige Aushärtung des Pulverlacks.

Die Erdung der Werkstücke ist entscheidend für eine gleichmäßige elektrostatische Aufladung während des Beschichtungsprozesses.

Zudem ist die Reinigung der Applikationsgeräte nach jedem Prozess entscheidend, um eine konsistente Qualität zu gewährleisten.

Die Einstellung optimaler Applikationsparameter wie Sprühdruck und -distanz ist wichtig für eine gleichmäßige Beschichtung.

Die richtige Einbrenntemperatur ist ebenfalls entscheidend für eine erfolgreiche Vernetzung des Pulvers mit der Oberfläche.

Das Tempern der Werkstücke vor der Beschichtung reduziert Spannungen im Material und entfernt Restfeuchtigkeit, was zu einer gleichmäßigen Beschichtung ohne Blasenbildung führt.

Korrekte Schichtdicke

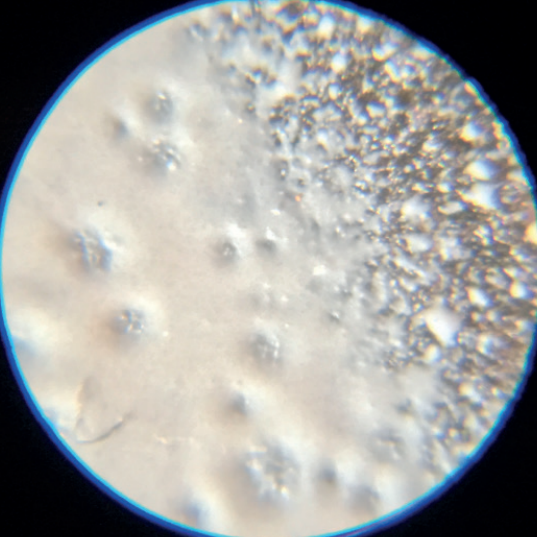

Die Schichtdicke ist ein entscheidender Faktor bei der Pulverbeschichtung, der maßgeblich die Qualität und Haltbarkeit der Beschichtung beeinflusst. Im Idealfall liegt die Dicke zwischen 60 und 80 Mikrometern. Eine zu dünn aufgetragene Schicht bietet unzureichenden Schutz und Haftung, während eine zu dicke Schicht zu Spannungen, Blasenbildung und Rissen führen kann. Eine korrekte Schichtdicke erhöht die Haltbarkeit der Beschichtung und bietet optimalen Schutz vor Korrosion, UV-Strahlung und mechanischen Einflüssen.

Typische Fehlerbilder

Beim Pulverbeschichten können bei Nichteinhaltung der diversen Parameter und Abläufe verschiedene Fehlerbilder auftreten, die die Qualität und Ästhetik der Beschichtung beeinträchtigen können. Typisch ist beispielsweise:

Blasenbildung durch Feuchtigkeit auf der zu beschichtenden Oberfläche.

Bildung von Läufern, dickere Bereiche der Beschichtung, die vor allem an Kanten oder Ecken entstehen.

Entstehen einer Orangenhaut, einer unebene Oberfläche, die an die Textur einer Orangenschale erinnert.

Haftungsprobleme bei unsachgemäßer Vorbehandlung oder bei unzureichender Schichtdicke; Folge sind Ablösungen, Rissen oder Blasenbildung.

Farbabweichungen durch eine nicht korrekt gemischte Pulverbeschichtung, durch schwankende Pulverlackqualität oder durch eine zu hoch eingestellte Beschichtungstemperatur.

Bedarfsgerecht pulverbeschichten mit FreiLacke

Ein besonderes Merkmal der Pulverbeschichtungen von FreiLacke ist ihre Anpassungsfähigkeit an die individuellen Bedürfnisse der Kunden. Das Unternehmen bietet umfassende Beratungsleistungen, um die optimale Lösung für jeden spezifischen Anwendungsfall zu finden. Dazu gehört auch die Unterstützung bei der Prozessoptimierung und der Auswahl des geeigneten Lacksystems.

Energieeffiziente Pulverlacke

Niedrige Einbrenntemperatur

Unsere energieeffizienten Pulverlacke sind auf eine verbesserte Energieeffizienz ausgelegt, zum Beispiel durch niedrigere Einbrenntemperaturen, was den Energieverbrauch in der Produktion reduziert.

Systemlacke

Horizontal und vertikal

FreiLacke-Pulverlacke können problemlos in horizontale und vertikale Lacksystemen integriert werden, damit beständige und optisch homogene Beschichtungen entstehen.

Fassade

FREIOTHERM – Design & Architektur

Unsere FREIOTHERM-Fassaden-Pulverlacke sind darauf ausgelegt, eine langlebige und attraktive Beschichtung für Gebäudefassaden zu bieten. Sie sind speziell formuliert, um Witterungs- und Umwelteinflüssen standzuhalten, während sie gleichzeitig eine ansprechende Ästhetik gewährleisten.

Lassen Sie sich von uns beraten

Entdecken Sie unsere Pulverlacklösungen

Kosteneffizient, umweltfreundlich und hoch beständig.

Unsere Fokusthemen als Lackhersteller

Anwendungen

Industrielle Pulverbeschichtung

Korrosionsschutz

Anti-Graffiti-Schutz