Fehlerbilder vermeiden

Eine Pulverbeschichtung korrekt vorbehandeln

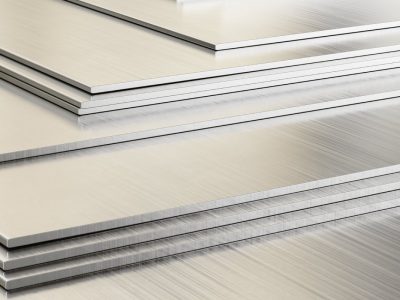

Die Vorbehandlung des zu beschichtenden Untergrunds vor dem Pulverbeschichten ist wichtig, damit optimale Ergebnisse erzielt werden. Durch eine gründliche Reinigung und den Einsatz geeigneter Vorbehandlungsmethoden wird die Haftung des Pulvers verbessert. Zum einen wird so ein ästhetisches Bild erreicht, zum anderen entsteht ein konstanter Korrosionsschutz.

Die richtige Vorbereitung ist essenziell

Die Vorbereitung umfasst verschiedene Methoden zur Reinigung. Bei strukturierten Materialoberflächen sorgt die Vorbehandlung für eine ideale Haftung der nachfolgenden Beschichtungslösungen. Ohne solche Maßnahmen besteht das Risiko verschiedener Fehlerbilder, die die Qualität und Ästhetik der Pulverbeschichtung beeinträchtigen.

Dazu gehören:

- schlechte Haftung

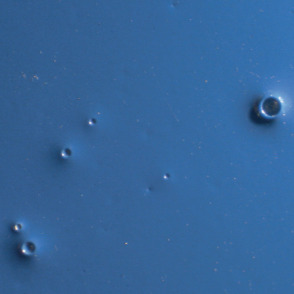

- Blasenbildung

- Stippen

- der Bilderrahmeneffekt

- Korrosionsschäden

- und Abplatzungen

Zur effektiven Vorbehandlung werden verschiedene Verfahren eingesetzt. Abhängig vom Material des Untergrundes werden unterschiedliche mechanische Methoden angewendet, um Staub, Zunder, Korrosion, Öl, Fett und andere Verunreinigungen zu entfernen. Chemische Vorbehandlungen vor der Pulverbeschichtung umfassen verschiedene Lösungen, die natürlich vorkommende Oxide auf Aluminium und verzinkten Substraten entfernen.

Hinweise zur Vorbehandlung

Tempern

Tempern bezeichnet den Vorgang, bei dem Werkstücke vor der Pulverbeschichtung auf eine bestimmte Temperatur erhitzt werden. Dies dient dazu, Spannungen im Material abzubauen und eventuell vorhandene Restfeuchtigkeit zu entfernen. Ein korrektes Tempern sorgt für eine gleichmäßige Schichtdicke und verhindert Blasenbildung sowie andere Oberflächenfehler.

Für Sauberkeit sorgen

Ein sauberes Umfeld ist ebenfalls entscheidend für eine hochwertige Pulverbeschichtung. Staub, Schmutz, Fette und andere Verunreinigungen können sich auf den Werkstücken absetzen und die Haftung des Pulverlacks beeinträchtigen. Deshalb sollten Beschichtungsbereiche frei von Kontaminationsquellen gehalten werden.

Erdung überprüfen

Die Erdung der Werkstücke ist ein wichtiger Schritt im Pulverbeschichtungsprozess. Eine gute Erdung sorgt dafür, dass das Pulver gleichmäßig aufgetragen wird, indem sie eine stabile elektrostatische Aufladung ermöglicht. Vor Beginn des Beschichtungsprozesses sollte die Erdung sorgfältig überprüft und gegebenenfalls angepasst werden.

Verweilzeit einhalten

Die Verweilzeit bezieht sich auf die Dauer, die ein Werkstück bei einer bestimmten Temperatur im Ofen verbleiben muss, um den Pulverlack vollständig auszuhärten. Das Einhalten der richtigen Aushärtezeit ist entscheidend, um eine optimales Eigenschaftsprofil der Beschichtung zu erreichen. Zu kurze oder zu lange Verweilzeiten können zu Mängeln führen.

Applikationsparameter richtig einstellen

Die Einstellung optimaler Applikationsparameter wie Luft- und Pulvermenge, Spannung / Strom sowie Abstand der Sprühorgane zum Objekt ist essenziell für eine gleichmäßige und vollständige Beschichtung. Diese Parameter müssen an das jeweilige Material und die spezifischen Anforderungen des Werkstücks angepasst werden, um ein perfektes Finish zu gewährleisten.

Optimale Temperatur beim Beschichten

Die richtige Temperatur beim Beschichten ist entscheidend für das Aufschmelzen und Verkleben des Pulvers mit der Oberfläche. Zu niedrige Temperaturen können zu einer unvollständigen Vernetzung führen, während zu hohe Temperaturen den Pulverlack beschädigen können. Die optimale Temperatur hängt vom verwendeten Pulverlack und dem Material des Werkstücks ab.

Reinigung der Applikationsgeräte

Die regelmäßige Reinigung der Applikationsgeräte ist notwendig, um eine gleichbleibend hohe Qualität der Beschichtung zu gewährleisten. Pulverreste und Ablagerungen können die Funktionsfähigkeit der Geräte beeinträchtigen und zu einer ungleichmäßigen Beschichtung führen. Nach jedem Beschichtungsprozess sollten die Geräte gründlich gereinigt werden.

Konversionsschichtbildende Verfahren

Die Vorbehandlung zu beschichtender Bauteile ist von großer Bedeutung für die Korrosionsbeständigkeit und Haltbarkeit der Beschichtung. Eine metallisch blanke Oberfläche wird generell als Grundvoraussetzung für eine einwandfreie Vorbehandlung betrachtet.

Es ist üblich, dass die zu beschichtenden Teile vorher mit verschiedenen arteigenen oder artfremden Rückständen bedeckt sind. Dazu gehören Oxidschichten und Oxidationsprodukte wie z.B. Rostablagerungen auf Stahl. Artfremde Schichten können Öle, Fette, Korrosionsschutzbeschichtungen, Passivierungen, Schweißsprays, Farben und Kleberückstände sein, die teilweise kaum sichtbar sind.

Diese Rückstände können als Trennmittel wirken und die Haftung der Vorbehandlung und des Lackfilms auf dem Grundwerkstoff reduzieren. Sie führen zu sichtbaren Fehlstellen wie Kratern, Stippen oder Benetzungsstörungen, wenn sie nicht entfernt werden.

Daher ist eine gründliche Vorbehandlung, einschließlich der Entfernung von Rückständen essenziell, um eine hochwertige Beschichtung mit guter Haftung, Korrosionsbeständigkeit und Haltbarkeit zu gewährleisten.

Sind die Bauteile Feuchtigkeit oder korrosiven Stoffen ausgesetzt, ist immer eine Konversionsschichtbehandlung erforderlich. Bei einer fehlenden Konversionsschicht kann durch den Lackfilm diffundierter Wasserdampf zur Korrosion auf dem Substrat führen. Daraus resultiert Blasenbildung. Dank einer Konversionsschicht entsteht ein korrosionsschützender Überzug. Gleichzeitig wird die Haftung des anschließend aufzutragenden Lackfilms auf dem Grundmaterial erheblich verbessert.

Je nach Einsatzgebiet und Substrat kommen unterschiedliche chemische (z.B. Eisen- oder Zinkphosphatierung auf Stahl) oder mechanische Vorbehandlungen (z.B. Strahlen von Stahl), allein oder in Kombination, zum Einsatz.

FreiLacke – Ihr Partner rund um professionelle Beschichtungslösungen

Freilacke bietet eine vielfältige Auswahl an Beschichtungslösungen, darunter Elektrotauchlacke, Pulverlacke und Industrielacke. Diese Produkte finden in verschiedenen Branchen Anwendung. In der Bauindustrie kommen sie ebenso zum Einsatz wie im Sanitärbereich. Im Fahrzeugbau schützen sie die Karosserie vor diversen Umwelteinflüssen und sorgen für ein ästhetisches Finish. Freilacke steht für Qualität und Innovation und stellt sicher, dass Ihre Beschichtungslösungen den hohen Anforderungen der jeweiligen Einsatzgebiete gerecht werden.

Entdecken Sie unsere Pulverlacklösungen

Kosteneffizient, umweltfreundlich und hoch beständig.

Erfahren Sie mehr zur Pulverbeschichtung verschiedener Materialen: